|

|

||

|

|

||

|

|

Celem poniższego artykułu jest dokonanie przeglądu istniejących urządzeń do odtłuszczania i czyszczenia metali w rozpuszczalnikach chlorowych (trójchloroetylen, czterochloroetylen) lub serii DOWCLENE, spełniających wymagania European Standard EN 129121-4. Jednocześnie ma on dostarczyć wszystkich podstawowych informacji, mogących ułatwić przyszłą zmianę technologii z otwartej na zamkniętą.

Celem poniższego artykułu jest dokonanie przeglądu istniejących urządzeń do odtłuszczania i czyszczenia metali w rozpuszczalnikach chlorowych (trójchloroetylen, czterochloroetylen) lub serii DOWCLENE, spełniających wymagania European Standard EN 129121-4. Jednocześnie ma on dostarczyć wszystkich podstawowych informacji, mogących ułatwić przyszłą zmianę technologii z otwartej na zamkniętą.

Myjki zamknięte

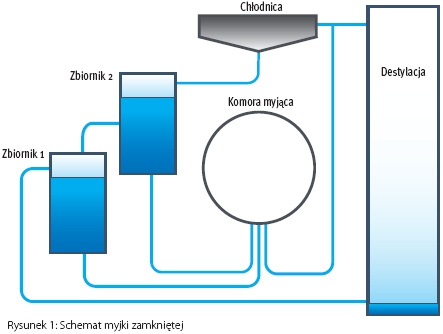

Urządzenia te, zaprojektowane z myślą o masowym przerobie małych części, zapewniają całkowicie zamknięty obieg i wielokrotne wykorzystanie rozpuszczalnika. Typowa maszyna przedstawiona jest na Rysunku 1, poniżej. Takie maszyny zazwyczaj wyposażone są w układ wejścia/wyjścia oraz chronione strefy załadunku i rozładunku. Zaprojektowane są tak by płynny rozpuszczalnik zalewał części w komorze myjącej a następnie w tej samej komorze odbywało się mycie w oparach.

Opis procesu mycia

1. Mycie wstępne – zalewanie komory myjącej rozpuszczalnikiem ze zbiornika 1.

2. Opróżnianie komory myjącej i transfer rozpuszczalnika z powrotem do zbiornika 1.

3. Mycie/odtłuszczanie – natryskowe lub zanurzeniowe rozpuszczalnikiem ze zbiornika 2 (zbiornik z przedestylowanym rozpuszczalnikiem).

4. Opróżnianie komory myjącej i transfer rozpuszczalnika do destylarki.

5. Mycie w oparach – pary rozpuszczalnika generowane przez destylarkę wysyłane są do komory myjącej gdzie kondensują na chłodniejszych częściach.

6. Suszenie próżniowe – zastosowanie próżni w komorze myjącej przyśpiesza parowanie rozpuszczalnika.

7. Wentylacja komory myjącej i przywrócenie normalnych warunków atmosferycznych. Mierzona jest zawartość rozpuszczalnika w komorze myjącej. Drzwi otworzą się dopiero kiedy jego koncentracja znajdzie się poniżej limitów wymaganych Dyrektywą VOC.

Opcjonalnie cała myjka może pracować w próżni. Umożliwia to destylację w niższej temperaturze oraz ciągłą kontrolę nad emisją rozpuszczalnika.

Zawracanie oparów i bezpieczeństwo pracy

Opary wypompowane z komory myjącej są kondensowane i zawracane do zbiornika z czystym rozpuszczalnikiem. Ponadto maszyny zazwyczaj wyposażone są w moduł z węglem aktywnym do adsorpcji. Myjki pracują więc praktycznie bez żadnych emisji zapewniając bezpieczeństwo i higienę pracy załodze.

Odzyskiwanie rozpuszczalnika

Zanieczyszczony rozpuszczalnik przechodzi przez filtry usuwające z niego zawiesiny. Następnie destyluje się go i zawraca do zbiornika z czystym rozpuszczalnikiem podczas gdy pozostałości usuwane są z myjki. Proces wewnętrznej destylacji pozwala na długi cykl życia rozpuszczalnika oraz zmniejszenie ilości odpadu wysyłanego do utylizacji. Oznacza to nowoczesny i ekonomiczny proces mycia w połączeniu z aktywnym przyczynianiem się do ochrony środowiska naturalnego i ludzi.

Zużycie rozpuszczalnika

Redukcja zużycia rozpuszczalnika była przedmiotem wielu badań. Na przykład Appendix do dokumentu pt. „Raport z oceny ryzyka związanego z czterochloroetylenem” przygotowanego przez ECSA dla UK Environment Agency, dotyczącego redukcji emisji czterochloroetylenu w związku z Dyrektywą VOC (1999/13/EC) (30 kwietnia 2001) mówi: „W myjce otwartej średnie zużycie 7,9 ton rozpuszczalnika na rok skutkuje w 5,8 ton strat w emisjach. Pozostałe 2,1 ton gromadzone jest jako odpad i wysyłane do utylizacji lub recyklingu. Dla tej samej ilości użytej w myjce zamkniętej tylko 2,35 t ulega zużyciu w ciągu roku. Z tych 2,35 t tylko 0,14 t jest emitowane do atmosfery. Pozostała ilość rozpuszczalnika gromadzona jest jako odpad i wysyłana do wyspecjalizowanych firm zajmujących się utylizacją lub recyklingiem".

Ochrona gleby i wód gruntowych

W związku ze specyficznym ryzykiem związanym z rozpuszczalnikami wszystkie maszyny wyposażone są w zbiornik retencyjny przeznaczony do ochrony gleby i wód gruntowych przed zanieczyszczeniem.

System bezpiecznych pojemników

Systemy bezpiecznych opakowań oferowane przez wiodących dostawców rozpuszczalników w połączeniu z myjkami zamkniętymi stanowią najnowocześniejszą technologię pozwalającą na bezpieczny transfer, składowanie, dostawy i odbiór rozpuszczalników. We współpracy z firmą DOW, SAFECHEM opracował system bezpiecznych pojemników sprzedawanych pod nazwą handlową SAFE-TAINER™. System ten składa się z dwóch różnych, specjalnie zaprojektowanych kontenerów o podwójnych ścianach. Jeden jest przeznaczony wyłącznie do dostaw świeżego rozpuszczalnika, drugi natomiast do odbioru zużytego rozpuszczalnika. Zużyty rozpuszczalnik jest gromadzony i wysyłany do recyklingu, co zamyka jego obieg. Wiodący producenci myjek wyposażają fabrycznie swoje maszyny w akcesoria niezbędne do stosowania systemów bezpiecznych opakowań. Rysunek 2 przedstawia sfery potencjalnego ryzyka podczas operacji z rozpuszczalnikami, na które odpowiedzią jest zastosowanie systemu bezpiecznych opakowań w połączeniu z myjkami o obiegu zamkniętym.

Rozpuszczalniki

Rozpuszczalniki chlorowe oraz rozpuszczalniki bazujące na modyfikowanym alkoholu są najlepszym rozwiązaniem w wysokiej jakości czyszczeniu części przemysłowych ze względu na swoją niezwykłą siłę rozpuszczania. Poza zdolnościami myjącymi posiadają one ważne właściwości dające inne, technologiczne korzyści, na przykład możliwość wewnętrznej destylacji. Stosowane w myjkach zamkniętych rozpuszczalniki wciąż zapewniają wyraźne korzyści, szczególnie w sferze wysokiej jakości mycia przemysłowego połączonego z dużym przerobem.

Zalety rozpuszczalników w skrócie:

• Pozwalają przedsiębiorstwom utrzymać wysoki poziom jakości oraz pozostać konkurencyjnymi.

• Stanowią najlepsze rozwiązanie technologiczne pozwalając na zredukowanie emisji do minimum, ochronę środowiska oraz dostosowanie się do wymogów prawnych.

• SAFECHEM, jako firma dostarczająca kompleksowe rozwiązanie zagadnień związanych z myciem przemysłowym, oferuje szeroką gamę markowych rozpuszczalników DOW, zarówno tych chlorowych jak i nie, a także związane z nimi elementy usługowe i pomoc techniczną.

• Zastosowanie zestawów testowych MAXICHECK ™ do monitoringu oraz stabilizacja preparatami MAXISTAB™ wydłuża cykl życia rozpuszczalnika.

• Myjki zamknięte z wewnętrzną destylacją redukują ilość odpadu wysyłanego do utylizacji lub recyklingu.

Producenci myjek

Firma DOW już od 40-stu lat z powodzeniem dzieli się swoją chemiczną wiedzą i doświadczeniem z wiodącymi producentami myjek i współpracuje z nimi w rozwoju technologii mycia. We współczesnych myjkach zamkniętych, spełniających wymagania dyrektywy VOC, jakość rozpuszczalnika oraz ciągły monitoring produktu mają najwyższą wagę. SAFECHEM Europe GmbH oferuje markowe rozpuszczalniki DOW w systemie SAFE-TAINER™ oraz szereg usług pozwalających na bezpieczne i ekonomiczne zastosowanie tych produktów. Na życzenie specjaliści z firmy SAFECHEM mogą zaaranżować próbne mycie u producentów myjek, które umożliwi znalezienie najskuteczniejszego oraz najbardziej ekonomicznego rozwiązania, pozwalającego na zaspokojenie specyficznych potrzeb klienta. Lista producentów i dystrybutorów myjek w różnych rejonach geograficznych znajduje się na stronie internetowej. www.dow.com/safechem/contact/oem.htm

Wnioski końcowe

Wysokiej jakości mycie przemysłowe wymaga wspólnego zaangażowania wszystkich uczestników cyklu życia produktu. W związku z tym SAFECHEM współpracuje w sojuszu usługowym ze zorientowanymi na klienta dystrybutorami, wiodącymi producentami myjek oraz certyfikowanymi zakładami utylizacji odpadów. W ten sposób SAFECHEM może stanowić dla klientów jedno źródło pomocy oraz rozwiązań dotyczących bezpiecznego i zgodnego z prawem procesu mycia przemysłowego.

™ Znaki towarowe The Dow Chemical Company („Dow“) lub spółki powiązanej Dow

SAFECHEM Europe GmbH jest spółką zależną The Dow Chemical Company

(BRENNTAG POLSKA SP. Z O.O.; opr.: JP)

| Szczegóły firmy | Dołącz się |

|---|

|

|||||||||

|

|||||||||

|

|||||||||